OSI Ford 2,3TS 1968

Dieses Fahrzeug wurde zerlegt und bei Carblast in Stuttgart entlackt.

Nach dem Vermessen und dem Aufbau auf einem Celette Richtsystem beginnt die Nachfertigung der ersten Teile. Im Folgenden werden die einzelnen Schritte der Restauration kurz beschrieben und bebildert.

*** Durch Klicken auf Text oder Bild öffnet sich das Bilderalbum ***

Zustand nach Entlackung

Leider zeigen sich erst nach der Entlackung das wahre Ausmaß der Durchrostungen und die Folgen eines Unfallschadens (hier vorne links).

Aufbau auf Celette Richtsystem

Auf Basis eines Golf 2 Richtwinkelsatzes wurden Adapter zur Aufnahme der relevanten Achs- und Motorbefestigungspunkte gebaut und die Karosse wurde auf dem Richtsystem eingemessen.

Nachfertigung A Säulenverstärkung

Nach Bildern und Messwerten werden die beiden A Säulenverstärkungen nachgefertigt. Formen und Stanzwerkzeuge sind ebenfalls Handarbeit. Das Ergebnis ist sehr nahe am Original.

Nachfertigung unterer Heckabschluss

In vielen kleinen Arbeitsschritten wird das Heckabschlussblech nachgefertigt. In einem ersten Schritt dient ein Originalteil (Dank an Thomas!) als Vorlage zur Herstellung der Klopfform. Bei der Verformung kommen Stauch- und Streckgerät sowie die Rollenstreckmaschine zum Einsatz.

Richtarbeiten vor dem Wiederaufbau

Richtarbeiten sind nötig, um die Folgen eines Unfallschadens aus grauer Vorzeit zu verstehen und zu beseitigen. Hier ist der Zeitpunkt wichtig, da nach dem Heraustrennen von Struktur ein Richten kaum noch möglich ist. Ein 'Stützturm' wird durch die Öffnung im Getriebetunnel an das Richtsystem angeschlossen. Der Erneuerung von Struktur steht nun nichts mehr im Wege.

Nachfertigung Frontabschlussblech

Das durch den alten Unfall stark verformte untere Frontabschlussblech wird nachgefertigt. Voran geht wieder der Bau einer aufwendigen Klopfform, um während der Umformung die Konturen zu überprüfen. Integriert sind Aufnahmen für die vorderen Blinker sowie Öffnungen für die Stoßstangenhalter.

Nachfertigung Heckabschlussblech Innen

Bei der Nachfertigung kommen zum ersten Mal die speziell angefertigten Rollenpaare für die traditionelle Sickenmaschine zum Einsatz. Auch auf die kleinen Details, wie den Zug am Heck (das Heckblech macht eine Wölbung von ca 10mm über die Breite von 1200mm), das Lochbild oder die Abstandsnocken wurde geachtet. Finaler Zuschnitt erfolgt bei der endgültigen Einpassung des gesamten Heckbereichs.

Teilersatz Boden, Stirnwand, Längsträger

Beim Teilersatz des Bodens, der Stirnwand und des Längsträgers kommen Teile aus einem 20M zum Einsatz. Die aufgearbeiteten Teile sind weitgehend rostfrei und wurden dennoch gestrahlt und beschichtet. Schweißfahnen wurden teilweise ersetzt und der Boden mittels einer fast 1,5m langen Autogennaht ohne Überlappung und ohne Drahtzusatz eingeschweißt. Bei guter Ausführung sind die Nähte kaum zu erkennen.

Nachfertigung A Säule Innen

Das A Säulen Innenblech erweist sich als zentrales Bauteil, leider in den seltensten Fällen gut erhalten. Aus den rudimentären Resten, Fotos und Abbildungen ergibt sich das Design. Wichtig: die korrekte Sickenlage. Zum Einsatz kommt ein Großteil der Werkstatteinrichtung: Sickenmaschine, Abkantbank, Streckgerät, Sandsack, Presse, Holzformen und verschiedenste Handwerkzeuge. Geschweißt wird hauptsächlich mit der Wiederstandspunktschweißzange.

Vermessung und Abstützung Heckbereich

Vor dem Beginn der Arbeiten im hinteren Bereich der Karosse werden signifikante Punkte eingemessen und die Karosse zusätzlich versteift. Maße werden mit der Rahmenzeichnung aus dem Werk abgeglichen und zusätzlich ein möglichst originales Fahrzeug vermessen und zum Vergleich herangezogen (Danke an Andreas!).

Nachfertigung Kofferaumboden L&R

Auch bei diesen relativ einfachen Blechen kommen Abkantbank, Sickenmaschine und Holzformen zum Einsatz. Das endgültige Formen und die Positionierung können erst mit dem Einrichten des gesamten Bereiches erfolgen.

Nachfertigung Endspitze außen und innen

Bei der Nachfertigung der hinteren Endspitzen (Innen- und Außenteil) kommen GFK Negative und Holzformen zum Einsatz, die sich im Bestand der OSI IG befinden. Trotz stabiler Form sind wie bei allen bisherigen Nachfertigungen diverse Nacharbeiten und Anpassungen nötig. Finaler Beschnitt erfolgt auch hier mit der Einrichtung des gesamten Hecks. Alle Teile werden aus DC04 Tiefziehblech gefertigt, hier in einer Stärke von 0,8mm.

Teilersatz Boden hinten und hinterer Längsträger

Aus demselben 20M Spenderfahrzeug stammen das Bodenstück und der hintere Teil des Längsträgers. Schweißfahnen werden teilweise erneuert. Der Längsträger muss in Länge angepasst werden. Die angefertigten Aufnahmen und Stützen erleichtern das Ausrichten. Auf der linken Seite muss später ebenfalls das komplette Radhaus getauscht werden.

Teilersatz Schweller und Innenschweller

Der Schweller ist eins der komplexesten Bauteile am OSI. Der Seitenzug und die Form hin zum hinteren Radkasten machen die Verwendung von P5/P7 Bauteilen oder ein einfaches Kanten unmöglich. Der obere Teil von A Säule nach hinten wird hier erhalten um den Seitenzug und die sichtbaren Radien im Einstiegsbereich im Original zu verwenden. Der untere Teil entsteht mittels Handkantung und wird durch eine 1700mm lange Autogenschweißnaht verbunden. Der Innenschweller kommt wiederum aus dem bekannten 20M. Danke wiedermal an Andreas, dessen unberührter OSI die Maße an der Schwellerunterseite liefert.

Instandsetzung Reserveradmulde

Die Reserveradmulde wird ausgebaut, zelegt und instandgesetzt. Die Instandsetzung wird hier dem Neubau vorgezogen, um möglichst viel originale Substanz zu erhalten. Lange Autogenschweißnähte und viele Punkte mit der Wiederstandpunktschweißzange führen zum gewünschten Ergebnis. Nun sind ca 80% der Struktur im Heckbereich wiederhergestellt.

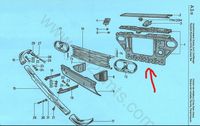

Umbau Frontmaske vorne von 20M auf OSI

Der OSI Schlossträger besteht im Wesentlichen aus den geänderten Serienteilen des 20M. Der Aufwand für den Umbau ist jedoch größer als gedacht. Die 20M Frontmaske wird aufgetrennt, seitlich gekürzt und mit angefertigten Schließblechen verschlossen. Lampentöpfe und unterer Querträger werden entfernt. Das Blech wird seitlich zugeschnitten. Das Z Profil zwischen Kühlerzarge und Schlossträger wird angefertigt oder idealerweise aus einem Original gewonnen. Angepasst wird später alles zusammen mit Scheinwerfern, Grill, Kotflügeln, Stoßfänger und Frontmaske.

Nachfertigung Radhaus Schließblech vorne

Die Radhausverkleidungen werden nach zwei originalen Vorlagen nachgefertigt (danke an Knut aus Burbach). Idealerweise werden die Bleche am Fahrzeug noch angepasst, um eine sehr genaue Passform sicherzustellen, damit die Bleche am Kotflügel gut abdichten, ohne zu scheuern.

Klopfmodell Kotflügel Fahrerseite

Durch eine glückliche Fügung steht ein vor 45Jahren bestellter und nie verbauter Kotflügel links zur Verfügung, um ein Klopfmodell herzustellen. Tausend Dank an Knut aus Burbach, der dieses Ersatzteil als junger Mann für seinen damals erworbenen Traumwagen bei Ford in Köln bestellt hat und uns heute diese einzigartige Möglichkeit gibt, von nun an maßhaltige Teile auf dem Klopfmodell herzustellen.

Herstellung Lampentopf Fahrerseite

Mit Hilfe des Kotflügel Klopfmodells und einer speziellen Erweiterung wird der Lampentopf nachgebaut. Die Modellerweiterung wird später auch als Lehre zum Einzinnen in den Kotflügel verwendet. Auch im Werk wurden die Kotlügel auf diese Art zusammengesetzt und angepasst.

Neubau Kotflügel Fahrerseite

Auf Basis des original Ersatzteilkotflügels werden die einzelnen Flächenteile hergestellt und später auf dem Klopfmodell zusammengefügt. Es entsteht so in vielen Stunden Handarbeit eine maßhaltige Kopie eines Kotflügels, den es so nicht mehr zu kaufen gibt. Die Passform stellt sich als gut heraus. Wie auch im Werk werden viele Anschlussbereiche nach dem finalen Fixieren mit Hilfe von Zinnauftrag fertiggestellt.

Fertigstellung Bereich Radhaus und Endspitze

Das hintere Radhaus wird ausgebaut und durch ein baugleiches P7 Teil ersetzt. Die Anschlussbereiche werden repariert und wiederhergestellt. Der Ausbau schafft Platz für die Punktschweißzange, um die Schweißpunkte für Längsträger, Reserveradwanne und Kofferraumboden zu erreichen. Alle schlecht erreichbaren Bereiche werden vor dem Zusammenbau beschichtet.

Neuaufbau A Säule Links

Die Position der A Säule beeinflusst viele Bauteile entscheidend und bedarf deshalb erhöhter Aufmerksamkeit. In diesem Bereich wurden insgesamt 4 Teile neu hergestellt und weitere Teile repariert. Gefügt werden nach vielen Messungen, Einpassarbeiten und Vergleichen mit anderen Karossen folgende Teile zu einem maßhaltigen System: A Säule Innen, A Säule Außen, Fensterrahmen, Schweller Innen/Außen, A Säulen Schließblech, A Säulen Knotenblech und der Anschluss zum Kotflügel. Das fertige Ergebnis ist ein weiterer Meilenstein auf dem Weg zur Fertigstellung.

Nachfertigung Halter Stoßfänger hinten

Nach der Herstellung von Stahlformen zum Umlegen der Flansche wird aus dem passenden 2,5mm DC01 Stahlblech der Halter geformt. Er besteht insgesamt aus 4 Teilen, die mit Hilfe einer einfachen Schweißlehre maßhaltig gefügt werden. Hergestellt werden linke und rechte Seite.

Teilersatz und Reparatur Seitenteil Rechts

Weiter geht es nun auf der rechten Seite mit der Wiederherstellung des Seitenteils. Nach detaillierter Vermessung des weitgehend noch maßhaltigen, aber stark korrodierten Radlaufs, wird auf den noch stehenden Resten der innere und äußere Radlaufflansch hergestellt. Danach wird vor dem Auftrennen der Schweißnähte der Teilersatz der Seitenwand zwischen B Säule und Radlauf, ebenso der sich weiter nach unten anschließende Teil des Schwellers, sowie die vorgeformte Endspitze angepasst. Ziel ist ein einwandfrei positionierter Radlauf nach den umfangreichen Arbeiten in diesem Bereich. Das Ergebnis ist sehr zufriedenstellend. Maßhaltigkeit und eine gute Vergleichbarkeit mit der linken Seite wurden erzielt.

Ausbau und Reparatur Radhaus Hinten Rechts

Analog zur rechten Seite wird das in den markanten Bereichen korrodierte Radhaus (innen und außen) ausgebaut und instandgesetzt. Der Ausbau ermöglicht gleizeitig die Zugänglichkeit zu den meisten Schweißpunkten des Längsträgers. Viele kleine Teilbereiche des Radhauses werden instandgesetzt oder neu gebaut. Anders als auf der linken Seite kann auf einen kompletten Austausch verzichtet werden. Nach dem Einbau zeigt sich ein schöner Verlauf des Radlaufflansches.

Tausch Längsträger Hinten Rechts

Der durch Korrosion völlig zerstörte Längsträger muss auch auf der rechten Seite einem Tauschteil weichen. Hier spendet wieder ein P5 ein rostfreies Ersatzteil. Im hinteren Teil muss die Länge anpepasst werden, sowie das Lochbild für den Stoßstangenhalter eingebracht werden. Dank guter Zugänglichkeit können die meisten Schweißpunkte wie im Originalprozeß mit der Punktschweißzange ausgeführt werden. Im Zuge dieser Arbeiten wird der zuvor gefertigte Kofferraumboden verbaut und ein Teil des Bodenblechs hinterm Kniestock ersetzt.

Fertigstellung Heck

Ein weitere Meilenstein ist nun erreicht. Nach finaler Einpassung und dem Verschweißen des zu Beginn der Arbeiten gebaute Heckblech ist die Karosserie nun ab B Säule nach hinten fertig instandgesetzt. Der Hohlraum hinterm Heckblech wird mit Rostschutzfarbe beschichtet und die Schweißflansche wie gewohnt mit leitender Beschichtung (hier INOX Spray). Weiter geht es mit Kotflügel und A Säule auf der rechten Seite.

Fertigstellung A Säule Rechts

Nächster großer Meilenstein in Richtung Fertigstellung der Schweißarbeiten. In diesem Schritt wurde angefertigt und/oder eingebaut: Schweller Unterteil, Verlängerung Innenschweller, Schwellerkopf, A Säule innen, A Säulenschließblech, A Säulenverstärkung, Wasserkasten außen, Wasserkastenfüllstück, Spritzwand außen. Repariert und eingebaut wurden: Bodenteilstück mit Innenschweller, Sitzverstärkung, A Säule, Scharnierverstärkungen. Das umfangreiche Bilderalbum zeigt die vielen kleinen Schritte bis zum passgenauen Einbau der Teile. Nächster Schritt: Tausch Längsträger vorne und Stehwand rechts.

Finaler Einbau Längsträger rechts und Stehwände mittels Rahmenlehre

Für diesen Schritt werden nahezu alle Richtsatzteile entfernt, um Platz zu schaffen für die original Ford Rahmenlehre. Diese erlaubt die genaue Positionierung der Federbeinaufnahmen in Relation zu den Vorderachsaufnahmen. Hier zeigt sich, dass der selbst hergestellte Richtsatz auf Basis der Cellette seine Aufgabe voll erfüllt hat. Der Vorderwagen ist nun bis zum vorderen Ende der Stehwände wieder hergestellt. Alle Hohlräume wurden wie gewohnt beschichtet und, wo möglich, wurden die einzelnen Teile mit der Punktschweißzange gefügt. Als Nächstes folgt die letzte große Herausvorderung: Den gesamten Vorderwagen präzise einrichten!

Instandsetzung Kotflügel Rechts

Auch vom rechten Kotflügel bleibt korrosionsbeding nicht mehr viel übrig, nachdem alle befallenen Bereiche ersetzt wurden. Das Ergebnis ist hier abermals zufriedenstellend. Die Spaltkante zur Haube wird beim Verzinnen passgenau wiederhergestellt.

Finales Einrichten des Vorderwagens

Bei diesem letzten großen Schritt Richtung Fertigstellung der Schweißarbeiten werden die folgenden Teile eingerichtet und gefügt: A Säulendeckel L&R, Quertraverse/Schloßträger, Batterieaufnahme, Abschlußblech unten, Abschlußblech oben, Kotflügel L&R. Kotflügelbefestikungskanten L&R. Besondere Aufmerksamkeit wird auf das Beschichten der nachher nicht mehr zugänglichen und kritischen Bereiche gelegt. Die Photos geben einen kleinen Einblick in diesen umfangreichen Schritt.

Nacharbeit im Drehgestell

Für die Nacharbeiten, vor allem am Unterboden, wird die Karosse in ein Drehgestell gehangen. Das erleichtert die Arbeiten immens. Die neue Perspektive zeigt wiederum kleine Fehler, die jetzt behoben werden können. Zur Nacharbeit gehört auch das Beheben einer dem Baujahr üblichen Sünde: Die brutal eingebrachten Löcher für Lautsprecher in der Hutablage. Hauptnacharbeit ist das Nachschweißen, Verputzen, Säubern und Grundieren des gesamten Unterbodens.

Reparatur Türen L&R

Beide Türen enstammen einem Spenderfahrzeug und sind in gutem Zustand. Das heißt für eine OSI Türe links leichte Durchrostung und rechts Reparatur Wasserkasten und Außenhaut. Der Teilersatz an der Außenhaut wird ohne Überlappung und Materialzusatz mit dem WIG Schweißverfahren gefügt.

Zinnarbeiten

Fast alle Übergänge der großen Außenhautteile werden nach traditioneller Art mit Zinn ausgeglichen. Sämlichte Spalte der Türen und Hauben werden ebenfalls in Zinn dargestellt, so wie es der ursprüngliche Fertigungsprozeß vorsah. Im Unterschied zu heutigen Herstellungsprozessen fehlte es sowohl an Herstellungsqualität der Außenhautbauteile, als auch an Genauigkeit beim Zusammenbau. Beides wurde durch viele Stunden Handarbeit ausgeglichen. Das Resultat sind nahezu perfekte Spaltmaße und Passungen als gute Basis für die Lackierung.

Finale Arbeiten

Tausend Kleinigkeiten gibt es bis zum endgültigen Ende der Karosseriearbeiten und als wichtige Voraussetzung für sinnvolle Lackiervorarbeiten zu erledigen. Silberlotnähte an Windlauf und B Säule. Schrumpfarbeiten an Kotflügel und Seitenteil. Kontrolle vieler Anbauteile (zum xten mal...). Einbringen relevanter Löcher (zB V6 Emblem Kotflügel) Einkleben von Türdichtungen für den korrekten Sitz der Türen (sehr relevant für die Lackiervorbereitungen). (Erneuter) Einbau der Windschutzscheibe mit Gummi. Und, und, und... Am Ende ein schönes Ergebnis eines langen Weges! Das Fahrzeug geht nun zum Kunden zur Kontrollmontage und Teilesortierung bevor es dann seinen Weg in einen geeignete Lackierbetrieb macht. Wir freuen uns auf ein Wiedersehen im Lackierten und montierten Zustand!!